ESPACIOS Y NECESIDADES:

Cuando se toma una decisión de estas características, la primera duda que le surge al propietario es cuál será la distribución y el equipamiento ideal para maximizar la eficiencia y la rentabilidad. A partir de ahí, un montón de incertidumbres: ¿dónde tiene que ir el área de pintura?, ¿de cuántos puestos de preparación tiene que disponer?, ¿cómo distribuir el área de recepción y atención al cliente? A este respecto, podemos decir que no existe un “diseño de taller universal”, pero sí pueden seguirse una serie de pautas que permitirán encontrar ese punto óptimo de equilibrio entre los objetivos del taller y aquellas posibles limitaciones que se presentarán (físicas, de presupuesto, etc.).

ÁREA DE RECEPCIÓN: Zona donde el cliente será recibido y donde se efectúa la primera valoración del vehículo, se le explicará al cliente los posibles daños y reparaciones que habrá que realizar.

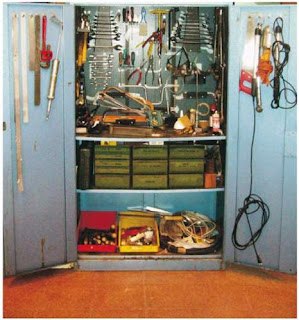

ÁREA DE TRABAJO: Es la zona destinada a realizar las reparaciones de los vehículos, que suele estar dividida en boxes de trabajo individuales, cada uno para una función específica y adecuado con herramientas y equipos necesarios para cada función.

Dentro de este área podremos encontrar:

ZONA DE BANCADA: La zona de bancada es para enderezar los elementos que tienen que ver con la estructura del coche.

Lo primero es visualizar los daños del vehículos, para verificar que necesitamos meter el coche a la bancada, después debemos buscar las medidas del coche en un manual y sujetar el vehículo a la bancada con los sistemas de amarre y procedemos a desmontar los elementos que nos puedan molestar a la hora de reparar, acto seguido hay que medir las dimensiones del coche y activar el sistema de medición de la bancada y mediante estas medidas la máquina, que está dotada de unos brazos de estiraje, va enderezando los largueros, el chasis o las piezas dañadas y los van poniendo en los puntos de referencia de la maquina. Una vez concluido el proceso se realizará una nueva medición y donde se vuelven a comprobar los puntos de referencia.

Hay dos tipos de bancada: de suelo y de plataforma.

ÁREA DE MECANIZADO: En esta zona se llevarán a cabo el mecanizado y la preparación y desarrollo de piezas y útiles que puedan ser necesarios en las reparaciones. Dispondrá de bancos de trabajo, tornillos de banco, taladros de columna, tornos, esmeriles y todo tipo de herramienta manual como limas, sierras...

ÁREA DE PREPARACIÓN PARA PINTADO (PLENUM): En esta sección se prepara el vehículo para pintarlo.

Consta de un plenum en el cual, después de haber sacado el golpe en la chapa o de haber comprobado que no hay daños en la chapa, se procede a lijar la pintura del coche. Acto seguido se enmasilla y lija la zona afectada para igualarla con el resto de superficie del vehículo y se soplan las piezas para que no haya partículas de polvo en el pintado.

Consta de un plenum en el cual, después de haber sacado el golpe en la chapa o de haber comprobado que no hay daños en la chapa, se procede a lijar la pintura del coche. Acto seguido se enmasilla y lija la zona afectada para igualarla con el resto de superficie del vehículo y se soplan las piezas para que no haya partículas de polvo en el pintado.

En esta cabina es se crea una corriente de aire del techo al suelo que succiona el polvo, a su vez, el suelo es de rendijas para depositar esas partículas de polvo o suciedad que se producen en los diferentes procesos y así no queden suspendidas en el aire ni se puedan depositarse en las piezas.

ÁREA DE PINTADO O CABINA DE PINTADO:La cabina de pintura es un recinto o área cerrada y acondicionada con la iluminación y las condiciones ambientales y de trabajo adecuada para el proceso óptimo del pintado de superficies. La cabina de pintura es un elemento fundamental que ha de disponer el taller para poder obtener unos acabados de pintura eficientes y de calidad.

Si pintásemos una superficie fuera de la cabina de pintura nos encontraríamos frecuentemente con incrustaciones de polvo y otros contaminantes arrastrados por el viento, las condiciones climatológicas como la humedad y la temperatura variarían ampliamente a lo largo del día incidiendo negativamente en la aplicación y curado de la pintura, las condiciones de visibilidad del pintor dependerían de la iluminación disponible así como la de la niebla de pulverización que se produjera, etc... Un sinfín de problemas nos abocarían a obtener un alto porcentaje de retrabajos al no cumplir con los requisitos estéticos y funcionales establecidos.

La cabina de pintura tiene por objeto eliminar todos estos inconvenientes mediante el uso de un recinto construido, acondicionado y destinado al pintado de superficies, presentando entre otras las siguientes ventajas:

- Se trabaja en un ambiente controlado de temperatura y humedad, existiendo la posibilidad de regular ambos parámetros para que el proceso óptimo de pintura sea siempre el mismo.

- Se dispone de una iluminación adecuada para que el pintor disponga de suficiente visibilidad en toda la superficie a pintar, facilitando diversas tareas como por ejemplo la igualación de colores, el difuminado...

- Se dispone de una corriente o flujo de aire que arrastra todas las partículas y nieblas producidas por la pulverización de la pintura, consiguiendo un ambiente limpio y visible.

- Se filtran todos los contaminantes (COV´s) que contiene la pintura, respetando el medioambiente y la salud de los pintores y demás trabajadores, reduciendo el riesgo a posibles incendios y explosiones colindantes a la zona de aplicación.

- Se evita el contacto con el exterior evitando las incrustaciones de materiales extraños como polvo, arena, siliconas... sobre la superficie pintada.

- Se dispone de sistemas que aceleran el curado de la pintura reduciendo los tiempos de espera del pintado.

Para obtener estas ventajas, las cabinas de pintura están compuestas de los siguientes elementos:

- Habitáculo

- Iluminación

- Generadores del flujo de aire

- Sistemas de filtrado

- Equipos de curado acelerado

- Cuadro de control

La explicación de cada uno de estos elementos nos permitirá conocer el funcionamiento de la cabina de pintura.

ELEMENTOS Y FUNCIONAMIENTO DE LA CABINA:

El habitáculo representa la estructura y el cerramiento de la cabina que delimita el área donde se realizarán las tareas de pintado, es importante seleccionar un cerramiento adecuado que aísle correctamente la cabina tanto a nivel sonoro como a nivel térmico. Las puertas peatonales así como las puertas de entrada y salida de las piezas o vehículos forman parte del habitáculo de la cabina, dichas puertas estan diseñadas para cerrar herméticamente el área cuando se encuentran cerradas, evitando la entrada de contaminantes, polvo u otros materiales ajenos al proceso de pintura. Por último todos los materiales con los que se construye el habitáculo han de ser ignífugos y resistentes al fuego.

Dentro de la cabina se colocan estratégicamente una serie de luminarias con el objeto de conseguir una iluminación uniforme, repartida y completa, por otro lado el color blanco del interior de la cabina permite reflejar al máximo la luz producida por las luminarias con la finalidad de obtener la máxima visibilidad que permita al pintor realizar unos trabajos eficientes y de calidad. Por norma general el interior de las cabinas dispone de una luminosidad mínima de 800 luxes.

Los grupos de ventilación, impulsión y extracción son los responsables de crear la corriente o flujo de aire utilizado para arrastrar toda la niebla de pulverización que se genera durante el proceso de pintado, este flujo de aire nos permite trabajar en un área visible y limpio evitando posibles pulverizados o contaminaciones adheridas sobre la superficie recién pintada, por otro lado este flujo nos permite obtener unas renovaciones de aire en el interior de la cabina.

El sistema de filtros que incorpora la cabina son los responsables de eliminar cualquier tipo de contaminante que pueda introducirse o salir de la cabina de pintura mediante el flujo de aire que se crea, mejorando la calidad de los trabajos así como respetando el medioambiente y nuestra salud. Podemos clasificar dichos sistemas en 4 grandes grupos:

- Preflitros - Son los filtros que están ubicados justo después del grupo de ventilación y tienen por objetivo filtrar cualquier tipo de partícula o contaminante del aire exterior utilizado para crear el flujo de aire.

- Filtros plenum - Se ubican en el plenum o techo de la cabina y son unos filtros más exigentes a los prefiltros y eliminan cualquier tipo de polvo, partícula o contaminante que incorpora al flujo de aire lanzado hacia el interior del cabina evitando que pueda incrustarse sobre la pintura.

- Filtros suelo - Se ubican en el suelo y tienen por objetivo el filtrado y retención de los contaminantes producidos por la niebla de pulverización que el flujo de aire ha arrastrado hacia el suelo.

- Filtros de salida - Compuestos principalmente por carbón activo estos filtros tienen el objetivo de retener los COV´s (Compuestos Orgánicos Volátiles) que incorpora el flujo de aire que se lanza al exterior.

Los equipos de curado son incorporados en las cabinas con la finalidad de acelerar el proceso de endurecimiento y secado de la pintura, permitiendo reducir los tiempos de espera y aumentando la productividad del taller, generalmente existen 3 tipos de sistemas:

- Equipos de curado por recirculación de aire caliente - Mediante el uso de quemadores se procede a calentar el aire que los ventiladores impulsan al interior de la cabina cerrando el circuito con el objeto de recircular el aire caliente hasta que se alcance la temperatura de curado deseado. El aumento de la temperatura sobre la pintura acelera sus procesos de curado.

- Equipos de curado por infrarrojos - Se procede a colocar un arco compuesto por luces infrarrojas que al pasar sobre la superficie pintada acelera su proceso de curado.

- Equipos de curado por luz ultravioleta - Al igual que el sistema por infrarrojos se procede a colocar un arco con luces ultravioletas que al pasar sobre la superficie pintada acelera su proceso de curado.

Por último un autómata o un cuadro eléctrico controla todos los elementos y procesos como el alumbrado, la generación del flujo de aire, la recirculación del aire caliente... que incorpora nuestra cabina de pintura.

Así pues podemos resumir que el funcionamiento de una cabina de pintura se basa tomando el aire del exterior el cual es filtrado utilizado para crear un flujo de aire que arrastre la niebla y los contaminantes de la pintura los cuales serán tratados y filtrados a posteriori, todo ello acompañado de un sistema de alumbrado y curado que permite al pintor obtener unos acabados de pintura extraordinarios.

ÁREA DE LAVADO: Es el espacio dedicado al lavado interior/exterior del vehículo para eliminar cualquier resto de suciedad debido a los trabajos desarrollados en el vehículo además de ser un gesto de profesionalidad y calidad. Contaría con un área de aspiradores y otro área, externo al taller donde estaría situada la máquina de agua a presión para el lavado exterior del vehículo.

SALA DE ESPERA: Zona habilitada donde espera el cliente a recibir el vehículo tras las reparaciones.

EQUIPAMIENTOS AUXILIARES: En un taller de carrocería hay dos suministros principales:

ENERGÉTICA.

NEUMÁTICA

ENERGÍA ELÉCTRICA: La energía eléctrica en un taller de carrocería es de las mas importantes ya que la necesitamos para casi todo. Para ello contamos con un cuadro general , cuadros secundarios, circuitos de alumbrado y tomas de corrientes. En el cuadro principal es el cuadro de mando tiene que estar apartado y es el que distribuye la electricidad por las diferentes zonas del taller y este es alimentado del cuadro de proteccion que sirve para proteger el circuito de sobrecargas, picos de tension, cortocircuitos, etc.. Acto seguido nos encontramos con los cuadros secundarios son un cuadro para cada zona de taller ya que asi evitamos que si hay un problema en una zona solo se vea afectada esa zona. La electricidad es conducida por el taller por cables de cobre que son buenos conductores, de hay a las tomas de corriente que es donde nosotros enchufamos el enchufe. que suelen ser de estrella y en el taller se utiliza monofasica, es decir, es una corriente alterna unica que el voltaje varia constante. Y se utiliza 220V.

ENERGÍA NEUMÁTICA: Para contar con energía neumática contamos con un compresor que genera aire comprimido mediante un motor electrico o motor de combustion interna mediante el cual succiona aire ya filtrado y lo va acumulando en un acumulador de aire en el cual se va acumulando a la vez que comprimiendo en el esta una valvula de seguridad por si hay alta presion dejar salir el aire y parar el motor. Despues contamos con valvulas reguladoras de presion y valvulas distribuidoras que permiten una regular la presion para la seguridad del circuito y las distribuidoras para distribuir por las diferentes zonas del taller, el aire sale a unos 5 bares y es conducido al taller mediante unas tuberias de cobre que van a las conexiones rapidas donde nosotros conectamos las conexiones para utilizar el aire que no llega a 5 bares, va perdiendo presion.

EQUIPAMIENTOS Y NORMATIVA DE SALUD Y SEGURIDAD:

Manual de seguridad y salud para operaciones en talleres mecánicos y de motores térmicos

Servicio Integrado de Prevención en Riesgos Laborales Manuales, procedimientos, instrucciones Seguridad en laboratorios y talleres Manual de seguridad y salud para operaciones en talleres mecánicos y de motores térmicos ...

Manual de seguridad y salud para operaciones en talleres mecánicos y de motores térmicos

1.2 Señalización

7. Bibliografía

© Servicio de Prevención de Riesgos Laborales de la UPV.

El presente documento y sus contenidos pueden ser reproducidos, difundidos y utilizados libremente, siempre que se mencione expresamente su autoría y fuente de origen. No se permite el uso del mismo con fin comercial o económico alguno, público o privado.

El presente documento y sus contenidos pueden ser reproducidos, difundidos y utilizados libremente, siempre que se mencione expresamente su autoría y fuente de origen. No se permite el uso del mismo con fin comercial o económico alguno, público o privado.

Elaborado por:

Roberto Laborda Grima

Dagmar L. Recalde Ruiz

Roberto Tolsa Martínez

Nieves Marqués Giménez

INICIATIVAS E INNOVACIÓN, S. L. L.

Roberto Laborda Grima

Dagmar L. Recalde Ruiz

Roberto Tolsa Martínez

Nieves Marqués Giménez

INICIATIVAS E INNOVACIÓN, S. L. L.

PRESENTACIÓN

El enorme auge alcanzado en las últimas décadas por el sector de automoción ha propiciado la investigación y desarrollo de prototipos de motores, que con el mínimo consumo de combustible intentan conseguir el máximo rendimiento, al mismo tiempo que tratan de reducir el impacto medioambiental. Paralelamente, se ha producido un notable incremento de los talleres mecánicos, tanto de mecanizado y fabricación de piezas metálicas como de reparación de vehículos automóviles, con el fin de poder hacer frente a la creciente demanda de productos y servicios que se produce en este ámbito.

Las citadas infraestructuras y el trabajo que se realiza en ellas dan lugar a la aparición de unos riesgos laborales característicos que es preciso identificar y prevenir, en aras de conservar la salud de las personas que realizan actividades en este campo.

Con el presente manual se pretende facilitar una herramienta sencilla y útil, para identificar y analizar los riesgos laborales asociados a las distintas operaciones que se llevan a cabo habitualmente en los talleres mecánicos y de motores térmicos, así como describir las medidas que deben implantarse para su prevención y control.

Como lugares de trabajo que son, los talleres mecánicos y de motores térmicos deben mantenerse en unas condiciones de orden y limpieza apropiadas y cumplir las prescripciones sobre temperatura, humedad, ventilación, iluminación y ruido establecidas en los siguientes textos legales:

- Real Decreto 486/1997, de 14 de abril, sobre lugares de trabajo.

- Real Decreto 286/2006, de 10 de marzo, sobre ruido.

- Real Decreto 485/1997, de 14 de abril, sobre señalización.

Para definir las distintas condiciones ambientales que los talleres mecánicos y de motores térmicos deben reunir conforme a lo establecido en las disposiciones legales vigentes, se han tenido en cuenta las actividades que se realizan en las distintas áreas de trabajo del Departamento de Máquinas y Motores Térmicos de la UPV, incluyendo las del Centro de Apoyo Tecnológico de Cheste, sobre la base documental de las actuaciones llevadas a cabo en dicho Departamento por el Servicio de Prevención de Riesgos Laborales de la UPV, con el apoyo de las visitas realizadas a las diferentes instalaciones. A este respecto, se pueden considerar las siguientes actividades laborales:

- Tareas de administración y formación

- Operaciones de control, verificación e investigación en los laboratorios de motores, laboratorio de inyección, laboratorios de ensayos diversos, sala de bancos de bombas, cámara anecoica, etc.

- Trabajo en el interior de las celdas de prueba de los motores, taller de apoyo, bancos de potencia y otras actividades propias de los talleres mecánicos, como equilibrado de ruedas, cambio de neumáticos, etc.

1.1.1 Orden y limpieza

El orden y la limpieza deben ser consustanciales con el trabajo. A continuación presentamos unas directrices específicas para el tipo de local que nos ocupa, en este caso los talleres mecánicos y de motores térmicos:

- Mantener limpio el puesto de trabajo, evitando que se acumule suciedad, polvo o restos metálicos, especialmente en los alrededores de las máquinas con órganos móviles. Asimismo, los suelos deben permanecer limpios y libres de vertidos para evitar resbalones.

- Recoger, limpiar y guardar en las zonas de almacenamiento las herramientas y útiles de trabajo, una vez que finaliza su uso.

- Limpiar y conservar correctamente las máquinas y equipos de trabajo, de acuerdo con los programas de mantenimiento establecidos.

- Reparar las herramientas averiadas o informar de la avería al supervisor correspondiente, evitando realizar pruebas si no se dispone de la autorización correspondiente.

- No sobrecargar las estanterías, recipientes y zonas de almacenamiento.

- No dejar objetos tirados por el suelo y evitar que se derramen líquidos.

- Colocar siempre los desechos y la basura en contenedores y recipientes adecuados.

- Disponer los manuales de instrucciones y los utensilios generales en un lugar del puesto de trabajo que resulte fácilmente accesible, que se pueda utilizar sin llegar a saturarlo y sin que queden ocultas las herramientas de uso habitual.

- Mantener siempre limpias, libres de obstáculos y debidamente señalizadas las escaleras y zonas de paso.

- No bloquear los extintores, mangueras y elementos de lucha contra incendios en general, con cajas o mobiliario.

1.1.2 Temperatura, humedad y ventilación

La exposición de los trabajadores a las condiciones ambientales de los talleres mecánicos y de motores térmicos no debe suponer un riesgo para su seguridad y salud, ni debe ser una fuente de incomodidad o molestia, evitando:

- Humedad y temperaturas extremas.

- Cambios bruscos de temperatura.

- Corrientes de aire molestas.

- Olores desagradables.

Asimismo, el aislamiento térmico de los locales cerrados debe adecuarse a las condiciones climáticas propias del lugar.

A modo de resumen, la tabla I muestra las condiciones de temperatura, humedad y ventilación que, de conformidad con lo establecido en la legislación vigente (anexo III del Real Decreto 486/1997, de 14 de abril, sobre lugares de trabajo) deben reunir los talleres mecánicos y de motores térmicos en los que se desarrollan las diferentes actividades que se indicaron en el apartado 1.1 del presente manual.

Tabla I. Límites de temperatura, humedad y ventilación, según lo establecido en el anexo III del R. D. 486/1997.

| CONCEPTO | ACTIVIDADES DESARROLLADAS | LÍMITES |

| Temperatura |

Tareas de administración y formación.

Operaciones de control, verificación e investigación en los laboratorios de motores, laboratorio de inyección, laboratorios de ensayos diversos, sala de bancos de bombas, cámara anecoica, etc.

| 17 - 27 ºC |

Trabajo en el interior de las celdas de prueba de los motores, taller de apoyo, bancos de potencia y otras actividades propias de los talleres mecánicos, como equilibrado de ruedas, cambio de neumáticos, etc.

| 14 - 25 ºC | |

| Humedad relativa |

Todas las actividades llevadas a cabo en los talleres mecánicos y de motores térmicos consideradas.

| 30 - 70 % |

| Velocidad del aire |

Todas las actividades llevadas a cabo en los talleres mecánicos y de motores térmicos, donde no haya aire acondicionado.

| 0,25 - 0,50 m/s |

| Velocidad en sistemas de aire acondicionado |

Tareas de administración y formación.

Operaciones de control, verificación e investigación en los laboratorios de motores, laboratorio de inyección, laboratorios de ensayos diversos, sala de bancos de bombas, cámara anecoica, etc.

| 0,25 m/s |

Trabajo en el interior de las celdas de prueba de los motores, taller de apoyo, bancos de potencia y otras actividades propias de los talleres mecánicos, como equilibrado de ruedas, cambio de neumáticos, etc.

| 0,35 m/s | |

| Renovación del aire |

Tareas de administración y formación.

Operaciones de control, verificación e investigación en los laboratorios de motores, laboratorio de inyección, laboratorios de ensayos diversos, sala de bancos de bombas, cámara anecoica, etc., siempre que no exista contaminación por humo de tabaco.

| 30 m3 por hora y trabajador |

Trabajo en el interior de las celdas de prueba de los motores, taller de apoyo, bancos de potencia y otras actividades propias de los talleres mecánicos, como equilibrado de ruedas, cambio de neumáticos, etc.

| 50 m3 por hora y trabajador |

1.1.3 Iluminación

La iluminación de los talleres mecánicos y de motores térmicos debe adaptarse a las características de la actividad que se realiza en ellos, según lo dispuesto en el anexo IV del Real Decreto 486/1997, de 14 de abril, por el que se establecen las disposiciones mínimas de seguridad y salud en los lugares de trabajo, teniendo en cuenta:

- Los riesgos para la seguridad y salud de los trabajadores, dependientes de las condiciones de visibilidad.

- Las exigencias visuales de las tareas desarrolladas.

Los distintos tipos de iluminación se utilizarán según las circunstancias, es decir:

- Siempre que sea posible, los talleres mecánicos y de motores térmicos deben tener preferentemente iluminación natural.

- La iluminación artificial debe complementar la natural.

- La iluminación localizada se utilizará en zonas concretas que requieran niveles elevados de iluminación.

Conviene señalar que, según la actividad desarrollada, los requerimientos mínimos de iluminación en estos locales, recogidos en el citado anexo IV del Real Decreto 486/1997, de 14 de abril, son los siguientes:

Tabla II. Condiciones mínimas de iluminación, según lo establecido en el anexo IV del R. D. 486/1997.

ACTIVIDAD DESARROLLADA

|

NIVEL MÍNIMO EN LUX

|

Tareas de administración y formación.

Operaciones de control, verificación e investigación en los laboratorios de motores, laboratorio de inyección, laboratorios de ensayos diversos, sala de bancos de bombas, cámara anecoica, etc.

Trabajo en el interior de las celdas de prueba de los motores, taller de apoyo, bancos de potencia y otras actividades propias de los talleres mecánicos, como equilibrado de ruedas, cambio de neumáticos, etc.

|

500

|

| Vías de circulación y lugares de paso |

50

|

Estos niveles mínimos deben duplicarse cuando:

- Existan riesgos apreciables de caídas, choques u otros accidentes en los locales de uso general y en las vías de circulación.

- Ante la posibilidad de errores de apreciación visual, se generen peligros para el trabajador que ejecuta las tareas o para terceros.

- Sea muy débil el contraste de luminancias o de color entre el objeto a visualizar y el fondo sobre el que se encuentra.

La distribución de los niveles de iluminación debe ser uniforme, evitando variaciones bruscas de luminancia dentro de la zona de trabajo y entre ésta y sus alrededores. Asimismo, hay que evitar los deslumbramientos:

- Directos: producidos por la luz solar o por fuentes de luz artificial de alta luminancia.

- Indirectos: originados por superficies reflectantes situadas en la zona de operación o sus proximidades.

No se deben utilizar sistemas o fuentes de luz que perjudiquen la percepción de los contrastes, profundidad o distancia entre objetos dentro de la zona de trabajo. Además, estos sistemas de iluminación no deben ser una fuente de riesgos eléctricos, de incendio o de explosión.

El alumbrado de emergencia de evacuación y de seguridad se debe instalar en los lugares en los que un fallo del alumbrado normal suponga un riesgo para la seguridad de los trabajadores.

Los niveles de ruido en los talleres mecánicos y de motores térmicos deben cumplir lo establecido en el Real Decreto 286/2006, de de 10 de marzo, sobre la protección de la salud y la seguridad de los trabajadores contra los riesgos relacionados con la exposición al ruido.

En el marco de la Ley 31/1995, de Prevención de Riesgos Laborales el citado Real Decreto establece que los riesgos derivados de la exposición al ruido deben eliminarse en su origen o reducirse al nivel más bajo posible, teniendo en cuenta los avances técnicos. La reducción de los riesgos tendrá en consideración:

- Otros métodos de trabajo que comporten menor exposición a ruido

- La elección de equipos de trabajo que generen el menor nivel de ruido posible

- La concepción y disposición de los lugares y puestos de trabajo

- La información y formación adecuadas, para enseñar a los trabajadores a utilizar correctamente los equipos de trabajo con vistas a reducir su exposición al ruido

- La reducción técnica del ruido, mediante cerramientos, recubrimientos y pantallas de material acústicamente absorbente o por medio de amortiguamiento y aislamiento que eviten el ruido transmitido por cuerpos sólidos

- Programas apropiados de mantenimiento de los equipos, lugares y puestos de trabajo

- La organización del trabajo limitando la duración e intensidad de la exposición y ordenando adecuadamente el trabajo.

Tomando como base la evaluación de riesgos, se establecerá y ejecutará un programa de medidas técnicas y de organización que deberán integrarse en la planificación de la actividad preventiva de la empresa, con el fin de reducir la exposición al ruido. Asimismo, los lugares de trabajo en los que se alcancen niveles de ruido que superen los valores superiores de exposición que dan lugar a una acción, deberán señalizarse adecuadamente, según lo dispuesto en el Real Decreto 485/1997, de 14 de abril (ver apartado 1.2.3 del presente manual).

El Real Decreto 286/2006 establece los siguientes valores de exposición:

- Valores límite de exposición, teniendo en cuenta la atenuación que proporcionan los protectores auditivos individuales utilizados.

LAeq,d = 87 dB(A)

Lpico = 140 dB(C) - Valores superiores de exposición que dan lugar a una acción, sin considerar la atenuación de los protectores auditivos individuales.

LAeq,d = 85 dB(A)

Lpico = 137 dB(C) - Valores inferiores de exposición que dan lugar a una acción, sin tener en cuenta la atenuación que proporcionan los protectores auditivos.

LAeq,d = 80 dB(A)

Lpico = 135 dB(C)

A tenor de lo establecido en el artículo 6 del Real Decreto 286/2006, de 10 de marzo, se realizará una evaluación basada en la medición de los niveles de ruido a que están expuestos los trabajadores, en el marco de lo dispuesto en el artículo 16 de la Ley 31/1995. Asimismo, de conformidad con lo prescrito en el artículo 23 de la citada Ley y en el artículo 7 del Real Decreto 39/1997, los datos obtenidos de la evaluación, así como las mediciones, se conservarán de manera que permita su consulta posterior.

Para la evaluación y medición del ruido podrá utilizarse un muestreo representativo de la exposición personal de los trabajadores y los equipos utilizados deberán comprobarse antes y después de las mediciones mediante un calibrador acústico. Asimismo, la evaluación y medición del ruido se llevará a cabo por personal cualificado, de conformidad con lo dispuesto en los artículos 36 y 37 del Real Decreto 39/1997, de 17 de enero.

Deberá hacerse todo lo posible para que se utilicen protectores auditivos, fomentando su uso cuando éste no sea obligatorio y velando porque se utilicen cuando éste lo sea.

En ningún caso, la exposición del trabajador deberá superar los valores límite de exposición. Si a pesar de las medidas adoptadas, se comprobaran exposiciones por encima de los valores límite de exposición, se deberá:

- Tomar inmediatamente medidas para reducir la exposición por debajo de los valores límite

- Determinar los motivos de la sobreexposición

- Corregir las medidas de prevención y protección, a fin de evitar que vuelva a producirse una reincidencia

- Informar a los delegados de prevención de tales circunstancias

Las personas expuestas en su lugar de trabajo a un nivel de ruido igual o superior a los valores inferiores de exposición que den lugar a una acción y sus representantes deberán recibir información y formación adecuada sobre la naturaleza de tales riesgos y las medidas adoptadas para prevenirlos, entre otros aspectos.

Los trabajadores cuya exposición a ruido sea mayor que los valores superiores de exposición que dan lugar a una acción tendrán derecho al control de su función auditiva. También tendrán derecho al control audiométrico preventivo, los trabajadores cuya exposición supere los valores inferiores de exposición que dan lugar a una acción, cuando de la evaluación y medición se desprenda la existencia de un riesgo para su salud. Cuando el control de la función auditiva ponga de manifiesto que un trabajador padece una lesión diagnosticable, el médico responsable de la vigilancia de la salud evaluará si dicha lesión puede estar ocasionada por una exposición al ruido.

A modo de resumen, la tabla III recoge las exigencias más relevantes establecidas en el Real Decreto 286/2006, de 10 de marzo.

Tabla III. Resumen de las exigencias más relevantes establecidas por el Real Decreto 286/2006, de 10 de marzo

CONDICIÓN / ACCIÓN

|

EXIGENCIAS DEL RD 286/2006

|

| Valores límite de exposición |

LAeq,d = 87 dB(A) o Lpico = 140 dB(C) – Incluyendo la atenuación de los protectores auditivos

|

| Información y formación |

LAeq,d > 80 dB(A) o Lpico > 135 dB(C)

|

| Evaluación del nivel de ruido |

LAeq,d > 85 dB(A) o Lpico > 137 dB(C) – Cada año

LAeq,d > 80 dB(A) o Lpico > 135 dB(C) – Cada 3 años

|

| Vigilancia de la salud |

LAeq,d > 85 dB(A) o Lpico > 137 dB(C) – Cada 3 años

LAeq,d > 80 dB(A) o Lpico > 135 dB(C) – Cada 5 años

|

| Protección individual |

LAeq,d > 85 dB(A) o Lpico > 137 dB(C) – Uso obligatorio

LAeq,d > 80 dB(A) o Lpico > 135 dB(C) – Entregar a todos

|

| Señalización obligatoria |

LAeq,d > 85 dB(A) o Lpico > 137 dB(C)

|

| Programa de medidas técnicas y de organización |

LAeq,d > 85 dB(A) o Lpico > 137 dB(C)

|

En los lugares de trabajo en general y en los talleres mecánicos y de motores térmicos en particular, la señalización contribuye a indicar aquellos riesgos que por su naturaleza y características no han podido ser eliminados. Considerando los riesgos más frecuentes en estos locales, las señales a tener en cuenta son las siguientes:

1.2.1 Señales de advertencia de un peligro

Tienen forma triangular y el pictograma negro sobre fondo amarillo. Las que con mayor frecuencia se utilizan son:

|  |

|  |

|  |

|  |

Cuando en el taller existan desniveles, obstáculos u otros elementos que puedan originar riesgos de caídas de personas, choques o golpes susceptibles de provocar lesiones, o sea necesario delimitar aquellas zonas de los locales de trabajo a las que tenga que acceder el trabajador y en las que se presenten estos riesgos, se podrá utilizar una señalización consistente en franjas alternas amarillas y negras. Las franjas deberán tener una inclinación de unos 45º y responder al modelo que se indica a continuación:

Riesgo de caídas,

choques y golpes

1.2.2 Señales de prohibición

De forma redonda con pictograma negro sobre fondo blanco. Presentan el borde del contorno y una banda transversal descendente de izquierda a derecha de color rojo, formando ésta con la horizontal un ángulo de 45º.

|  |

1.2.3 Señales de obligación

Son también de forma redonda. Presentan el pictograma blanco sobre fondo azul. Atendiendo al tipo de riesgo que tratan de proteger, cabe señalar como más frecuentes en estos establecimientos, las siguientes:

|  |

|  |

|  |

|  |

|  |

1.2.4 Señales relativas a los equipos de lucha contra incendios

Son de forma rectangular o cuadrada. Presentan el pictograma blanco sobre fondo rojo. Las más frecuentes en los talleres mecánicos y de motores térmicos son las que indican el emplazamiento de extintores y de mangueras para incendios, es decir:

1.2.5 Otras señales

En función de las características del local y teniendo en cuenta sus riesgos específicos, los talleres mecánicos y de motores térmicos deben exhibir otras señales que avisen de la existencia de tales riesgos.

Además, conviene recordar la obligatoriedad de delimitar las áreas de almacenamiento y de paso, tanto de vehículos como de personas, así como las salidas de emergencia y elementos de primeros auxilios (botiquín, duchas de emergencia, lavaojos, etc.).

El trabajo en talleres mecánicos y de motores térmicos requiere, en ocasiones, maniobrar con piezas más o menos pesadas que implican operaciones de elevación y manejo en general de cargas. Las operaciones de elevación se llevan a cabo habitualmente con polipastos, mientras que el manejo puede realizarse de forma manual, si las piezas no son muy pesadas o mediante equipos mecánicos, cuando lo son.

En este apartado revisaremos ambos tipos de maniobras, indicando las precauciones a tener en cuenta para su correcta realización.

Son equipos de trabajo elementales de elevación y descenso que no necesitan para su funcionamiento más que el propio esfuerzo de la persona que ha de manejarlo (figura 1), si bien algunos de estos equipos disponen de motor eléctrico para las operaciones que realizan, especialmente las de izado y descenso (figura 2). El desplazamiento a través de una guía suele realizarse de forma manual.

Figura 1. Polipastos manuales de cadenas |  Figura 2. Ejemplo de polipasto provisto de motor eléctrico |

Seguidamente, se describen las disposiciones mínimas generales de seguridad recogidas en el Real Decreto 1215/1997, de 18 de julio, que deben reunir estos equipos de trabajo, cuyo cumplimiento contribuye a prevenir los riesgos más frecuentes que se derivan de su manipulación y que básicamente son: caída de la carga y atrapamiento entre los órganos móviles del equipo.

- Órganos de accionamientoSi el equipo dispone de motor eléctrico, sus órganos de servicio deben ser claramente visibles e identificables y en caso necesario, llevar el etiquetado apropiado. Los colores indicativos de dichos órganos son:

- Puesta en marcha o en tensión: BLANCO / VERDE.

- Parada o puesta fuera de tensión: ROJO.

- Parada de emergencia: ROJO.

Estarán situados en la proximidad del puesto de mando y fuera de la zona de peligro. - Puesta en marcha del equipo

En el caso de que el equipo disponga de motor eléctrico, la puesta en marcha debe obedecer a una acción voluntaria del operador sobre un órgano de accionamiento puesto a tal fin.

Tras un corte de energía, su posterior reanudación no deberá dar lugar a la puesta en marcha de las partes peligrosas del equipo. En todo caso, los órganos de puesta en marcha deben estar emplazados en el exterior. - Parada

La orden de parada debe tener prioridad sobre todas las demás. El órgano de mando que permite obtener esta función de parada de emergencia debe ser de color rojo y estar colocado sobre fondo amarillo. La colocación de un dispositivo de parada de emergencia sólo tiene sentido en el caso de que el tiempo de parada que permite obtener sea netamente más corto que el obtenido con la parada normal, lo que requiere un frenado eficaz. - Riesgos derivados de la manipulación de polipastos

El riesgo más frecuente que se deriva de la manipulación de estos equipos de trabajo es el de caídas y proyecciones de objetos.Debe prevenirse la posible caída de objetos debidos tanto al funcionamiento propio del equipo, como a circunstancias accidentales. Las medidas preventivas a adoptar estarán destinadas a proteger no sólo a los operadores, sino también a cualquier otra persona que pueda estar expuesta a estos peligros. A tales fines, se adoptarán las siguientes precauciones:- Los elementos de izar, como las cadenas, serán de hierro forjado o acero y serán revisadas antes de ponerse en servicio.

- Cuando los eslabones sufran un desgaste excesivo, se hayan doblado o agrietado, serán cortados y reemplazados inmediatamente.

- Se enrollarán únicamente en tambores, ejes o poleas que estén provistas de ranuras para evitar el enrollado sin torceduras.

- Los ganchos serán igualmente de hierro forjado e irán provistos de pestillos u otros dispositivos que eviten la caída de la carga.

- Mantenimiento

- Se respetarán las condiciones de utilización de estos equipos, tal como se recomienda por los fabricantes.

- La limpieza y reparaciones se llevarán a cabo con el equipo parado. En cuanto a las reparaciones en concreto, solamente las realizará personal especializado y debidamente autorizado.

- Elementos móvilesSe distinguen dos tipos:Elementos móviles de transmisión: Se encuadran en este grupo los árboles de transmisión, poleas, cables y correas. Excepto para operaciones de mantenimiento, generalmente no es necesario durante el funcionamiento normal del equipo acceder a estos órganos, siendo preciso impedir que puedan ser alcanzados. Para ello, se colocarán protectores fijos que aíslen totalmente los elementos peligrosos. Todos los elementos mecánicos peligrosos como engranajes, poleas, cables, tambores de enrollado, etc., deberán tener carcasas de protección eficaces que eviten el riesgo de atrapamiento.Elementos móviles de trabajo: Son aquellos que ejercen una acción directa sobre el material y desarrollan su actuación en la zona de operación. El equipo irá provisto de protectores fijos en las partes en las que no sea necesario acceder más que excepcionalmente o con poca frecuencia.

- Separación de las fuentes de energíaEn lo referente a la energía eléctrica y en aquellos casos en que el polipasto disponga de motor accionado por esta fuente de energía, la separación puede quedar asegurada mediante:

- Seta de parada.

- Llave de corte de maniobra.

- Señalización y advertenciaExistirá de forma bien visible el cartel de carga máxima en Kg., quedando terminantemente prohibido sobrepasar dicha carga. Asimismo, los botones de subida y bajada estarán correctamente identificados.Se deberá vigilar el recorrido de las cargas, tanto durante la elevación, como en el descenso, así como en los desplazamientos y deberá ir de tal forma que se eviten desprendimientos.

- Otras consideracionesCualquier polipasto deberá llevar su marcado CE correspondiente. Si su adquisición ha sido anterior a 1995 y carece de dicho marcado, se procederá a su puesta en conformidad, a tenor de lo dispuesto en el Real Decreto 1215/1997, de 18 de julio.Todo equipo dispondrá del correspondiente manual de instrucciones y libro de mantenimiento y revisiones en castellano facilitado por el fabricante.

1.3.2 Manejo de cargas

El manejo de cargas es una actividad frecuente en los talleres mecánicos y de motores térmicos. Como norma de carácter general, siempre que sea posible, la manipulación de cargas se llevará a cabo con medios mecánicos adecuados y seguros.

No obstante, cuando por las características propias del trabajo deba realizarse de forma manual, se tendrán en cuenta las prescripciones establecidas en el Real Decreto 487/1997, de 14 de abril. El citado texto legal exige evaluar el riesgo considerando los siguientes factores:

- Características de la carga

- Esfuerzo físico necesario

- Características del medio de trabajo

- Exigencias de la actividad

- Características individuales del trabajador

Además de evaluar el riesgo, deberán adoptarse las medidas apropiadas para realizar el trabajo de forma segura y se garantizará la adecuada vigilancia de la salud de los trabajadores afectados.

Asimismo, se facilitará información y formación a los trabajadores sobre la forma correcta de manipular las cargas y se fomentará su participación en la propuesta de mejoras orientadas a su manejo del modo más seguro posible.

Se utilizarán técnicas de levantamiento que tengan como principio básico mantener la espalda recta y hacer el esfuerzo con las piernas, a saber:

| Apoyar los pies firmemente |

Separar los pies a una distancia

aproximada de 50 cm uno de otro |  |

| Doblar las caderas y las rodillas para coger la carga bien pegada al cuerpo |

Mantener la espalda recta

y utilizar la fuerza de las piernas |  |

Si la carga es demasiado pesada o voluminosa, utilizar la ayuda de medios

mecánicos o alzarla entre varias personas.

Tanto las herramientas manuales como las máquina portátiles constituyen elementos de especial relevancia en el trabajo cotidiano de los talleres mecánicos y de motores térmicos. Aunque para un mayor conocimiento de los riesgos que se derivan de su manipulación y de las medidas que deben adoptarse para evitarlos o minimizarlos, se puede recurrir al manual correspondiente, su importancia y frecuencia de uso en este tipo de locales de trabajo, aconseja prestarles una breve atención en el presente documento, resaltando algunos de los aspectos esenciales a tener en cuenta.

1.4.1 Herramientas manuales

La manipulación de herramientas tales como martillos, destornilladores, alicates, llaves diversas, etc., resulta habitual en los talleres considerados, porque muchas de las operaciones que se realizan en dichos locales sólo pueden llevarse a cabo de forma manual.

Aunque aparentemente resulten inofensivas, cuando se usan de forma inadecuada llegan a provocar lesiones (heridas y contusiones, principalmente) que de modo ocasional revisten cierta consideración, hasta el punto de que un 7% del total de accidentes y un 4% de los calificados como graves, tienen su origen en la manipulación de una herramienta manual.

Aunque las causas que provocan estos accidentes son muy diversas, pueden citarse como más significativas las siguientes:

- Deficiente calidad de las herramientas.

- Utilización inadecuada para el trabajo que se realiza con ellas.

- Falta de experiencia en su manejo por parte del trabajador.

- Mantenimiento insuficiente, así como transporte y emplazamiento incorrectos.

De acuerdo con estas consideraciones, las recomendaciones generales para el correcto uso de las herramientas manuales, con el fin de evitar los accidentes que pueden originar son las siguientes:

- Conservación de las herramientas en buenas condiciones de uso.

- Utilización de las herramientas adecuadas a cada tipo de trabajo que se vaya a realizar.

- Entrenamiento apropiado de los trabajadores en el manejo de estos elementos de trabajo.

- Transportarlas de forma segura, protegiendo los filos y puntas y mantenerlas ordenadas, limpias y en buen estado, en el lugar destinado a tal fin.

1.4.2 Máquinas portátiles

Estos elementos juegan un papel cada vez más relevante en los talleres mecánicos y de motores térmicos, por cuanto evitan al trabajador la fatiga que supone la utilización de herramientas manuales, aportando la energía suficiente para efectuar el trabajo de modo más rápido y eficaz.

Las causas de los accidentes con este tipo de máquinas son muy similares a las indicadas para las herramientas manuales, es decir, deficiente calidad de la máquina; utilización inadecuada; falta de experiencia en el manejo, y mantenimiento insuficiente, si bien en las máquinas portátiles hay que añadir además, las que se derivan de la fuente de energía que las mueve: eléctrica, neumática e hidráulica. Conviene precisar también que los accidentes que se producen con este tipo de máquinas suelen ser más graves que los provocados por las herramientas manuales.

Aunque en el manual correspondiente se estudian con mayor profundidad los riesgos que originan las máquinas portátiles y prevención, se ha considerado oportuno reseñar aquí los más frecuentes, es decir:

- Lesiones producidas por el útil de la herramienta, tanto por contacto directo, como por rotura de dicho elemento.

- Lesiones provocadas por la fuente de alimentación, es decir, las derivadas de contactos eléctricos, roturas o fugas de las conducciones de aire comprimido o del fluido hidráulico, escapes de fluidos a alta presión, etc.

- Lesiones originadas por la proyección de partículas a gran velocidad, especialmente las oculares.

- Alteraciones de la función auditiva, como consecuencia del ruido que generan.

- Lesiones osteoarticulares derivadas de las vibraciones que producen.

Las máquinas y equipos de trabajo de uso en talleres mecánicos y de motores térmicos deben cumplir unos requisitos legales que garanticen la seguridad de los trabajadores que los manipulan, así como los bienes patrimoniales de la empresa. Tales requisitos están recogidos en dos textos legales, a saber:

- Real Decreto 1435/1992, de 27 de noviembre, de aproximación de las legislaciones de los Estados miembros sobre máquinas, modificado por el Real Decreto 56/1995, de 20 de Enero.

- Real Decreto 1215/1997, de 18 de julio, por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo.

El primero de tales textos exige, en líneas generales, que todas las máquinas y equipos de trabajo nuevos deberán disponer de marcado CE, así como de declaración CE de conformidad. Este requisito es aplicable siempre:

- A todas las máquinas nuevas, aunque no presenten riesgo alguno para la seguridad de los usuarios

- A todas aquellas que sean de fabricación propia, aunque no se comercialicen

- En aquellos casos en que se monten máquinas o partes de máquinas de orígenes diferentes

El requisito anterior no será de aplicación, cuando se acople a una máquina o a un tractor un equipo intercambiable.

La declaración CE de conformidad acredita que la máquina o equipo de trabajo cumple los requisitos esenciales de seguridad y su firma posibilita la colocación de la marca CE en la máquina o equipo en cuestión.

En cuanto a los equipos y máquinas fabricadas antes del 1 de enero de 1995 que no dispongan de marcado CE, deben ponerse en conformidad con arreglo a lo establecido en el Real Decreto 1215/1997, de 18 de julio.

Una forma de abordar la problemática legal que generan las máquinas y equipos de trabajo es realizar un inventario que permita conocer con exactitud las carencias existentes.

En los talleres mecánicos y de motores térmicos se utilizan con frecuencia productos químicos tales como aceites, taladrinas, combustibles, pinturas y disolventes. Algunos de estos productos pueden ser peligrosos, clasificándose como nocivos, fácilmente inflamables, irritantes, etc.

1.6.1 Identificación

Para su correcta manipulación y almacenamiento es imprescindible que el usuario sepa identificar los distintos productos peligrosos a través de la señalización que establece el Real Decreto 363/1995, de 10 de marzo, por el que se aprueba el Reglamento sobre declaración de sustancias nuevas y clasificación, envasado y etiquetado de sustancias peligrosas. Dicho texto legal ha sufrido numerosas modificaciones, la última de las cuales ha tenido lugar por el Real Decreto 99/2003, de 24 de enero. El citado Reglamento distingue las 15 categorías diferentes de sustancias peligrosas, que se indican:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Para facilitar al usuario la identificación de estas sustancias, el Reglamento ha previsto la obligatoriedad de poner en el etiquetado unos símbolos (pictogramas) dibujados en negro sobre fondo amarillo-naranja, que representan la peligrosidad de cada tipo de productos.

Se distinguen los siguientes pictogramas:

Acompañando a los símbolos, se incluyen las indicaciones de peligro pertinentes, así como la mención de los riesgos específicos en forma de frases "R" y de consejos de prudencia o frases "S".

1.6.2 Plan de almacenamiento

Para su correcto almacenamiento debe establecerse un plan adecuado que permita, en caso de fuga, derrame o incendio, conocer con precisión y rapidez la naturaleza de los productos almacenados, sus características, cantidades y localización, para poder actuar en consecuencia. Asimismo, es conveniente distribuir la superficie del almacén en diferentes zonas claramente señalizadas mediante letras o números, que faciliten su identificación.

Los datos que debe contener un plan de almacenamiento son:

- Inventario actualizado diariamente de los productos almacenados, con indicación de la cantidad máxima admisible del conjunto total.

- Cantidad máxima admisible de cada clase de productos.

- Zonas del almacén donde se hallan emplazados los diferentes tipos de productos.

- Cantidad real almacenada de cada producto.

- Control de entradas y salidas de almacén, que permita conocer, en todo momento, los movimientos de los distintos productos. Conviene llevarlo a cabo mediante una aplicación informática, reseñando el tipo de producto, cantidad, fecha de entrada, fecha de salida y observaciones particulares.

Asimismo, para conseguir un almacenamiento seguro de productos peligrosos existen dos tipos básicos de medidas a tomar:

- Almacenamiento en locales separados

- Separación suficiente de los productos almacenados

Las sustancias y preparados peligrosos deben ser agrupados por clases, evitando el almacenamiento conjunto de productos incompatibles, así como las cantidades máximas.

A modo de ejemplo, la figura 3 muestra un almacenamiento de productos fácilmente inflamables (izquierda), separado de otro almacenamiento de productos comburentes (derecha), por una pared resistente al fuego.

Figura 3. Almacenamiento separado de productos incompatibles

Conviene precisar que, por sus características intrínsecas, ciertas clases de productos son incompatibles, pudiendo reaccionar violentamente entre sí, por lo que no deben ser almacenados conjuntamente, sobre todo a partir de determinadas cantidades.

Hay que tener presente que en caso de fuga o incendio, los embalajes pueden resultar dañados y, en consecuencia, los productos incompatibles pueden entrar en contacto dando lugar a reacciones peligrosas. A modo de ejemplo, no deben almacenarse juntos productos combustibles y oxidantes, porque su contacto provoca reacciones exotérmicas muy violentas que pueden ocasionar incendios. Tampoco deben almacenarse productos tóxicos con productos comburentes o inflamables.

En la figura 4 se muestra un esquema en el que se resumen las incompatibilidades de almacenamiento de los productos peligrosos.

| + Se pueden almacenar juntos

0 Solamente podrán almacenarse juntos,

adoptando ciertas medidas

- No deben almacenarse juntos

|

Figura 4. Incompatibilidades de almacenamiento de algunos productos químicos peligrosos

Como medidas de seguridad adicionales hay que tener en cuenta aquellas que están orientadas a la prevención de incendios, entre las que cabe señalar:

- Prohibición de fumar.

- Prohibición de utilizar llamas abiertas o fuentes de ignición.

- Utilizar únicamente equipos eléctricos autorizados.

- Prohibición de entrar en el almacén vehículos no autorizados.

- No realizar trabajos en el almacén que produzcan chispas o que generen calor (esmerilar, soldar, amolar). Si excepcionalmente hubiera que realizar alguno de estos trabajos, deberá autorizarse por el responsable del almacén y establecer todas las medidas de seguridad necesarias para realizar el trabajo adecuadamente.

1.6.3 Manipulación de productos químicos

Para realizar las operaciones de almacenamiento propiamente dichas y otras afines a éstas que implican la manipulación de los productos (envasado, trasvase, conexión y desconexión de tubos para el llenado de contenedores y recipientes, toma de muestras, etc.) deben establecerse unas instrucciones de trabajo.

Estas instrucciones pueden referirse tanto a un producto concreto, como a una clase de productos que presentan riesgos similares. De este modo, las instrucciones de trabajo deben incluir los siguientes aspectos:

- Zona de trabajo y actividad desarrollada.

- Identificación de la sustancia peligrosa.

- Riesgos para el ser humano y el medio ambiente.

- Medidas de protección y pautas de comportamiento.

- Incompatibilidades de almacenamiento.

- Actuación en caso de peligro.

- Primeros auxilios a aplicar en caso de accidente.

- Condiciones de disposición y eliminación de residuos

Cuando sea necesario trasvasar un producto químico, cualquiera que sea su naturaleza, desde un contenedor a otro recipiente más pequeño, se llevará a cabo con las debidas precauciones:

- Si el contenedor original dispone de grifo, se efectuará por gravedad abriéndolo lentamente.

- Si el contenedor original no dispone de grifo, se utilizará una bomba de vacío especialmente diseñada para este fin, quedando terminantemente prohibido, succionar con la boca para hacer el vacío a través de un tubo.

- Una vez trasvasado el producto al recipiente de destino, deberá etiquetarse éste de igual modo que el envase original.

En el caso de que se produzca un derrame o vertido accidental, se procederá, en líneas generales, del siguiente modo:

- Si se trata de un sólido, se recogerá por aspiración, evitando el barrido, ya que podría originar la dispersión del producto por la atmósfera del local.

- Si es un líquido, se protegerán los desagües, se tratará con materiales absorbentes (como la tierra de diatomeas) y se depositará en recipientes adecuados para eliminarlo como residuo. Cuando sea necesario, antes de tratarlo con absorbente, se procederá a su inertización, para lo cual se consultará la ficha de seguridad correspondiente y en caso de duda, se tratará con el proveedor.

1.6.4 Manipulación de botellas de gases

La manipulación de botellas de gases se llevará a cabo únicamente por personas debidamente capacitadas para dicho cometido. La utilización de estos elementos por trabajadores inexpertos puede comportar riesgos graves, como fugas de gases tóxicos y nocivos, incendios y explosiones.

Antes de utilizar una botella deberá leerse la etiqueta para asegurarse de que se trata de la que se pretende usar. En caso de duda sobre su contenido o forma de utilización, consultará con el suministrador. Asimismo, toda botella que tenga caducada la fecha de la prueba periódica, según establece el Reglamento de Aparatos a Presión, será devuelta al proveedor.

Los grifos de las botellas se abrirán lentamente y de forma progresiva. En el caso de que se presente alguna dificultad en la apertura, se devolverá al suministrador, sin forzarla ni emplear herramienta alguna, ya que existe el riesgo de rotura del grifo, con el consiguiente escape del gas a presión. No se deben engrasar los grifos de las botellas, ya que algunos gases, como el oxígeno, reaccionan violentamente con las grasas, produciendo explosiones.

Para el traslado de las botellas a los distintos puntos de utilización, se emplearán carretillas portabotellas, estando terminantemente prohibido su arrastre o rodadura, dado que se pueden producir abolladuras y deterioros en las paredes, disminuyendo su resistencia mecánica. No obstante, para pequeños desplazamientos, se podrá mover girándola por su base, una vez que se haya inclinado ligeramente. En todos los casos se hará uso de guantes y calzado de seguridad, que deberán estar exentos de grasa o aceite por el motivo aducido anteriormente.

Si como consecuencia de un golpe accidental, una botella quedase deteriorada, marcada o presentase alguna hendidura o corte, se devolverá inmediatamente al suministrador del gas, aunque no se haya llegado a utilizar.

Una vez emplazada la botella en el lugar de utilización, deberá fijarse adecuadamente, por ejemplo con cadenas, evitando así el riesgo de caída, que podría provocar lesiones a personas o escapes de gas por rotura de conexiones. Esta operación deberá ser adecuadamente supervisada.

Las botellas de gas no deberán utilizarse nunca como soporte para golpear piezas, cebar arcos y soldar sobre ellas. Los efectos que tales acciones producen sobre la botella pueden disminuir su resistencia mecánica, con el siguiente riesgo de fuga y explosión.

Cuando se tenga que abrir una botella de gas, se dispondrá la salida del grifo en posición opuesta al trabajador y en ningún caso estará dirigida hacia las personas que se encuentren en las proximidades. De este modo, se evitan las proyecciones de gas a presión o de elementos accesorios, en el caso de fallo o rotura.

El trasvase entre botellas es una operación extremadamente peligrosa, debiendo prohibirse expresamente.

Cuando sea necesario utilizar caudales de gas superiores al que la botella puede suministrar, se emplearán varias botellas conectadas en paralelo o bloques de botellas. En ningún caso se recurrirá a métodos tales como el calentamiento, ya que dicha práctica supone un grave peligro de explosión.

Una vez finalizado el trabajo con la botella, se aflojará el tornillo de regulación y el manorreductor y se cerrará el grifo.

No se utilizarán botellas de gases en recintos cerrados o confinados sin asegurarse de que existe ventilación adecuada. El escape o acumulación de gas ha sido causa de graves accidentes. La realización de tales operaciones requiere la obtención de un permiso de trabajo.

En ningún caso, deberá el usuario pintar las botellas de gases y mucho menos alterar o cambiar sus colores. El color de la botellaes un elemento importante de seguridad, que informa de manera rápida sobre su contenido.

En el caso de que se produjera una fuga en una botella de gas será necesario intervenir rápidamente, siguiendo los pasos que se indican:

- Identificar el gas.

- Aprovisionarse del equipo necesario, que para gases tóxicos, nocivos o corrosivos deberá ser un equipo de respiración autónomo.

- Seguir las siguientes pautas:

Figura 5. Pasos a seguir en caso de escape del gas de una botella.

1.6.5 Gestión de residuos

La manipulación de productos químicos lleva aparejada, en muchas ocasiones, la generación de unos residuos que es preciso tratar adecuadamente. A este respecto, la Unión Europea define las líneas de actuación que deben seguirse y que básicamente son tres, es decir:

- Minimizar la generación de residuos en su origen. Supone intervenir de modo preventivo, evitando que se lleguen a producir. Se debe actuar sobre el consumo, procurando utilizar únicamente la cantidad de producto requerida para el trabajo a desarrollar.

- Reciclado. Pretende reutilizar el residuo generado, en el mismo o en otro proceso, en calidad de materia prima.

- Eliminación segura de los residuos no recuperables. Debe llevarse a cabo siguiendo las indicaciones de la ficha de seguridad o, en caso de duda, de las indicaciones del fabricante y siempre a través de un gestor autorizado. Como paso previo a la eliminación es esencial que los residuos se clasifiquen, segreguen y depositen en contenedores apropiados.

1.6.6 Fichas de seguridad

Cuando sea necesario preparar instrucciones de trabajo para la correcta manipulación de productos químicos o siempre que se precise información sobre los productos disponibles en el almacén y en las áreas de trabajo en general, conviene recurrir a las llamadas fichas de seguridad. Por ello, la existencia de un inventario actualizado de los productos en uso permite llevar a cabo un estricto control de tales documentos que a su vez, ofrecen la información necesaria para manipular adecuadamente los productos.

En el anexo I del presente manual se muestra, a modo de ejemplo, la ficha de seguridad del acetileno.

La obligación legal de entregar estas fichas al usuario de productos químicos, por parte del fabricante o importador de tales productos, se establece en el Real Decreto 255/2003, de 28 de febrero, por el que se aprueba el Reglamento sobre clasificación, envasado y etiquetado de preparados peligrosos. De acuerdo con lo establecido en el artículo 13 del citado Reglamento, la ficha de seguridad debe redactarse, al menos, en la lengua española oficial del Estado incluyendo obligatoriamente los siguientes 16 epígrafes:

- Identificación del preparado y del responsable de su comercialización.

- Composición/información sobre los componentes.

- Identificación de los peligros.

- Primeros auxilios.

- Medidas de lucha contra incendios.

- Medidas que deben tomarse en caso de vertido accidental.

- Manipulación y almacenamiento.

- Controles de exposición/protección individual.

- Propiedades físicas y químicas.

- Estabilidad y reactividad.

- Informaciones toxicológicas.

- Informaciones ecológicas.

- Consideraciones sobre la eliminación.

- Informaciones relativas al transporte.

- Informaciones reglamentarias.

- Otras informaciones.

En función de la actividad que desarrollan, los talleres mecánicos y de motores térmicos requieren máquinas y equipos de trabajoespecialmente concebidos para realizar las operaciones habituales. Entre tales equipos y máquinas, se describen en el presente manual los siguientes:

- Máquinas herramientas

- Bancos de pruebas de motores térmicos

- Equipos para desmontar neumáticos

- Equipos para el equilibrado de ruedas

2.1.1 Máquinas herramientas

Son máquinas no portátiles accionadas con motor y destinadas al mecanizado de metales, entendiendo por tal, el conjunto de operaciones de conformación en frío con arranque de viruta, mediante las cuales se modifican la forma y dimensiones de una pieza metálica. Dichas máquinas imprimen a la herramienta y a la pieza objeto de conformación, los movimientos precisos, para que se alcance la forma y dimensiones requeridas. Entre las máquinas herramientas destacan algunas como: tornos, taladradoras, mandrinadoras, fresadoras, brochadoras, rectificadoras y otras que realizan operaciones derivadas de las anteriormente citadas.

A continuación, se describen las disposiciones mínimas generales de seguridad recogidas en el Real Decreto 1215/1997, de 18 de julio, ya mencionado, que deben reunir las máquinas herramientas, cuyo cumplimiento contribuye a prevenir los riesgos más frecuentes que se derivan de la manipulación de estos equipos y que básicamente son: contacto accidental con la herramienta o la pieza en movimiento; atrapamiento con los órganos de movimiento de la máquina; proyección de la pieza o de la herramienta, y dermatitis por contacto con los fluidos de corte utilizados como refrigerantes.

F Órganos de accionamiento:

Los órganos de servicio de estas máquinas deben ser claramente visibles e identificables y en caso necesario, llevar el etiquetado apropiado. Los colores indicativos de dichos órganos son:

- Puesta en marcha o en tensión: BLANCO.

- Parada o puesta fuera de tensión: NEGRO.

- Parada de emergencia: ROJO.

- Supresión de condiciones anormales: AMARILLO.

- Rearme: AZUL.

Los órganos de mando pueden ser de los siguientes tipos:

- Pulsador: Salvo el de parada deben estar encastrados.

- Pedal: Protegido contra accionamientos involuntarios.

- Barra paralela: Según la normativa vigente no debe utilizarse.

- Mando a dos manos: Será de tipo pulsador. Debe tener sincronismo y ser eficaz contra el burlado.

Estarán situados en la proximidad del puesto de mando y fuera de la zona de peligro, salvo el de parada de emergencia. Asimismo, desde el puesto de mando se dominará toda la zona de operación. En caso contrario, la puesta en marcha será precedida de alguna señal de advertencia acústica o visual.

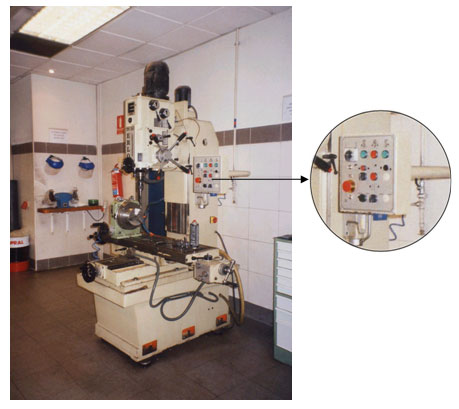

Figura 6. Taladro vertical. Órganos de accionamiento

F Puesta en marcha

Debe obedecer a una acción voluntaria del operador sobre un órgano de accionamiento puesto a tal fin.

Tras un corte de energía (eléctrica, neumática, hidráulica), su posterior reanudación no deberá dar lugar a la puesta en marcha de las partes peligrosas de la máquina.

Se debe impedir que una máquina herramienta se ponga en marcha:

- Por el cierre de un resguardo con dispositivo de enclavamiento.

- Cuando una persona se retira de una zona cubierta por un dispositivo sensible, tal como una barrera inmaterial.

- Por la maniobra de un selector de modo de funcionamiento.

- Por el desbloqueo de un pulsador de parada de emergencia.

- Por el rearme de un dispositivo de protección térmico.

F Parada

La orden de parada debe tener prioridad sobre todas las demás. Se consideran los siguientes tipos de paradas:

- Parada general: Toda máquina herramienta debe tener una parada de categoría 0, es decir, supresión inmediata de la energía de los accionadores de la máquina.

- Parada desde el puesto de trabajo: Está destinada a permitir que un operador pueda parar la máquina cuando tenga que intervenir en una zona peligrosa para una operación concreta. A su vez, este tipo de parada puede ser:- De categoría 1, de modo que al ordenar la función de parada ésta se produce cuando la máquina se halla en posición de seguridad

- De categoría 2, de manera que al ordenar la función de parada la máquina se detiene en ese momento, pero mantiene sus fuentes de energía activadas. - Parada de emergencia: Accionada por un dispositivo que debe permitir la parada de la máquina en las mejores condiciones posibles, mediante una deceleración óptima de los elementos móviles. Esta parada puede ser de categoría 0 o de categoría 1.

El órgano de mando que permite obtener esta función de parada de emergencia (pulsador de manotazo, cable, barra, etc.) debe ser de color rojo y estar colocado sobre fondo amarillo. La colocación de un dispositivo de parada de emergencia sólo tiene sentido en el caso de que el tiempo de parada que permite obtener sea netamente más corto que el obtenido con la parada normal, lo que requiere un frenado eficaz.

F Caídas y proyecciones de objetos

Debe prevenirse la proyección de viruta y las salpicaduras de fluidos de corte, así como la posible caída de objetos, debidos tanto al funcionamiento propio de la máquina como a circunstancias accidentales.

Las medidas preventivas a adoptar estarán destinadas a proteger no sólo a los operadores, sino también a cualquier otra persona que pueda estar expuesta a estos peligros. Consistirán esencialmente en dotar a las máquinas de resguardos fijos o móviles de resistencia adecuada y en colocar obstáculos o cualquier otro medio para impedir que las personas próximas puedan estar expuestas a estos riesgos.

F Emisión de gases, vapores, líquidos y polvos

Cuando en una máquina herramienta pueda existir riesgo de emisión de algunos de estos elementos (por ejemplo, nieblas de fluidos de corte), se procurará efectuar su captación en su propio origen mediante un dispositivo de extracción localizada, integrado en lo posible en los resguardos o carcasas. Se estudiará en cada caso particular el tipo de emisión producida y se diseñará el elemento extractor en función de sus características.

F Mantenimiento

- Se respetarán las condiciones de utilización de estas máquinas, tal como se recomienda por los fabricantes.

- Se prestará un atento cuidado al mantenimiento, especialmente cuando no sea posible colocar protectores eficaces y se realizará un correcto reglaje.

- La limpieza y reparaciones se llevarán a cabo con la máquina parada. En cuanto a las reparaciones en concreto, solamente las realizará personal especializado y debidamente autorizado.

F Elementos móviles

Se distinguen en general, dos tipos de elementos móviles, cuya descripción coincide con los abordados en el epígrafe 1.3.1 referente a Polipastos.

F Separación de las fuentes de energía

En lo referente a la energía eléctrica, la separación puede quedar asegurada mediante:

- Un interruptor-seccionador.

- Un disyuntor que disponga de la función de seccionado.

- Una toma de corriente para una intensidad inferior o igual a 16 amperios y una potencia total inferior a 3 KW.

Los dispositivos de separación deben ofrecer todas las garantías de que a cada posición (abierto/cerrado) del órgano de mando corresponda de forma inmutable la posición (abierto/cerrado) de los contactos.

F Señalización y advertencia

En aquellas máquinas que tras adaptarle medidas de protección adecuadas persista un riesgo residual, éste deberá estar adecuadamente señalizado mediante indicadores normalizados.

F Puesta en obra

La máquina estará ubicada en lugar nivelado y firme. Asimismo, la zona de ubicación estará limpia, seca y ventilada.

Dispondrá de un servicio eléctrico encabezado por un diferencial adecuado con su correspondiente interruptor magnetotérmico y petaca de conexión tipo estanca, de conformidad con lo establecido en el Reglamento Electrotécnico de Baja Tensión.

Las máquinas no se ubicarán en lugares que puedan generar riesgos de caídas de altura.

F Utilización

El personal que manipule este tipo de máquinas contará con la debida autorización y formación específica.

La máquina se fijará de manera que no se produzcan movimientos no deseables originados por vibraciones.

Antes de poner en marcha una máquina, se comprobará que no hay nadie manipulándola.

F Otras consideraciones:

Cualquier máquina herramienta deberá llevar su marcado CE correspondiente. Si su adquisición ha sido anterior a 1995 y carece de dicho marcado, se procederá a su puesta en conformidad.

Toda máquina dispondrá del correspondiente manual de instrucciones y libro de mantenimiento y revisiones en castellano facilitado por el fabricante.

2.1.2 Bancos de pruebas de motores térmicos

Antes de su salida al mercado, los prototipos de motores térmicos son sometidos a una larga serie de mediciones, alternadas con rigurosas pruebas de durabilidad y carga, que se repiten hasta que tras una precisa puesta a punto, se alcanzan los resultados previstos en el proyecto. Las pruebas principales son las que sirven para obtener los valores relativos al par motor, la presión media efectiva, la potencia desarrollada, el consumo específico de combustible, los diferentes rendimientos y la composición de los gases de escape, entre otros parámetros relevantes.

Existen básicamente dos tipos de ensayos que se realizan en los motores de combustión interna: ensayos de investigación y desarrollo, y ensayos de producción. Los primeros se efectúan en locales especialmente equipados (celdas de ensayos), siendo su objetivo el desarrollo de un prototipo o de sus componentes, o bien el análisis de alguno de los procesos que se desarrollan en su interior, precisándose por lo general, una instrumentación sofisticada. Por lo que concierne a los ensayos de producción, son pruebas seriadas de control de calidad, que se llevan a cabo para comprobar en cada motor fabricado que sus características corresponden a las de los prototipos y efectuar, al mismo tiempo, un rodaje o asentamiento del motor, requiriendo una instrumentación más simple.

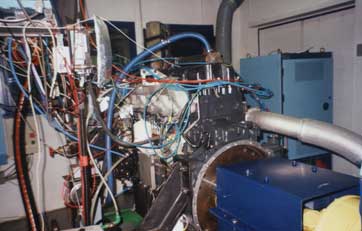

Los ensayos citados se realizan en bancos de pruebas como el que se muestra en la figura 7, que constan básicamente de los siguientes elementos:

- Cimentación capaz de absorber las vibraciones producidas por la existencia en el motor de fuerzas de inercia no equilibradas y de los correspondientes momentos resultantes.

- Bancada, cuya misión es soportar el motor.

- Soportes para montar y fijar el motor en la bancada, así como para regular la altura y alinear el motor con el freno.

- Freno dinamométrico que absorba la potencia desarrollada por el motor, ofreciendo una resistencia al giro de éste. Está provisto de un dispositivo para medir el par motor.

- Transmisión que permita la conexión freno-motor con una cierta elasticidad y capacidad de absorber desalineaciones.

- Sistema de alimentación de combustible al motor con instrumentos de medición de consumo.

- Sistema de refrigeración del motor. La refrigeración puede realizarse con agua o con líquidos refrigerantes de alta capacidad calorífica (taladrinas, glicoles, etc.) que son impulsados mediante la bomba de agua del propio motor, hacia un intercambiador de calor provisto de regulación termostática.

- Sistema de refrigeración de aceite. En ocasiones, también se refrigera el aceite del motor, ya que al no existir una corriente de aire al cárter, éste tiende a sobrecalentarse. El sistema consta de un intercambiador aceite/agua y en ocasiones de una bomba auxiliar.

- Red de agua. Los frenos dinamométricos transforman toda la energía mecánica que reciben del motor en calor. Este calor se elimina mediante el sistema de refrigeración del freno, que suele ser mediante un aporte continuo de agua.

- Sistema de evacuación de los gases de escape. Los gases de escape se envían a la atmósfera, tras pasar por un silenciador.

- Sistema de ventilación de la sala. Su función es evitar el sobrecalentamiento del local por el calor desprendido por el motor. Se lleva a cabo mediante ventiladores axiales o centrífugos de impulsión y extracción.

Figura 7. Banco de pruebas de un motor térmico en cabina de ensayo

Cuando el banco se halla emplazado en una cámara cerrada y aislada, el habitáculo se denomina celda o cabina de ensayo de motores. En este caso existe un pupitre de instrumentos en el exterior de la celda con los órganos de puesta en marcha y de manipulación del motor y freno, así como los instrumentos de control y registro.

F Riesgos más frecuentes y medidas preventivas

A continuación, se describen los riesgos laborales más frecuentes en este tipo de instalaciones y las medidas necesarias para su prevención.

- Golpes, tropiezos y caídas al mismo nivel. Ocasionadas por la propia disposición de los elementos emplazados en las cabinas (cables, mangueras, soportes de las bancadas, etc.) donde se encuentran ubicados los bancos de pruebas. Como principal medida preventiva se recomienda evitar, en lo posible, que las mangueras cables y demás accesorios estén dispersos por el suelo y señalizar adecuadamente los puntos de peligro de tropiezos y golpes, según lo indicado en el apartado de señalización correspondiente.Figura 8. Banco de pruebas de un motor térmico, en el que se aprecia una gran cantidad de cables, soportes y accesorios que dificultan el acceso y propician el riesgo de golpes, tropiezos y caídas al mismo nivel.

- Atrapamiento entre elementos móviles. . Todo motor térmico es un equipo que genera movimiento, existiendo riesgo de atrapamiento entre sus órganos móviles. Aunque, por lo general, dichos órganos están cerrados, quedan partes abiertas, como las conexiones a los frenos. Con el fin de evitar este riesgo, lo más eficaz es emplazar carcasas protectoras en los puntos de conexión y no retirarlas mientras esté el motor en marcha. Cuando sea necesario acceder a cualquier elemento móvil, el motor deberá estar completamente parado y en el caso de que su puesta en marcha se efectúe desde el exterior, deberá evitarse el accionamiento fortuito o involuntario, mientras haya personas manipulando los órganos de movimiento.

- Riesgo de incendio. La utilización de combustibles, aunque sean de alto punto de inflamación como el gasoil, comporta un cierto riesgo de incendio. Para prevenirlo, debe prohibirse fumar en el interior de las cabinas, así como realizar actividades que impliquen la manipulación de llamas abiertas y la generación de chispas. A este respecto, mientras se realizan los ensayos de los motores, debe evitarse realizar operaciones de soldadura, trabajos con radiales o cualquier otra tarea que genere alguna de las situaciones citadas. Cuando sea necesario efectuar este tipo de trabajos, se solicitará la oportuna autorización, que deberá darse por escrito; se parará cualquier actividad de ensayo de motores, debiendo además cerrar los aportes de combustible, ventilar la cabina y asegurarse de que en su atmósfera interior no existen bolsas de gases explosivos.

Como medidas adicionales, se dispondrá de un número suficiente de extintores, preferentemente de nieve carbónica (dióxido de carbono), siendo recomendable la disposición de sistemas automáticos de extinción con rociadores. Se recuerda la necesidad de mantener expeditos y libres de obstáculos los lugares de paso, así como el acceso a los extintores y a las salidas de emergencia, evitando situaciones como las que se muestran en las figuras 9 y 10.

Figura 9. Extintor bloqueado

por una mesa de ordenador

Figura 10. Salida de emergencia parcialmente