MACROMOLÉCULAS, MONÓMEROS Y POLÍMEROS:

El término macromolécula se aplica a sustancias que tienen una gran masa molecular, esto se debe a que son, en términos específicos, un conglomerado de más de cien átomos y pueden hasta alcanzar millones de uma (unidades de masa atómica)

Las macromoléculas pueden ser tanto de orden orgánico como inorgánico, y también se pueden clasificar como macromoléculas naturales o macromoléculas sintéticas, ejemplo:

-Macromoléculas naturales:

-Caucho

-Celulosa

-Almidón

-Proteínas y los ácidos nucleicos (ADN y ARN)

-Macromoléculas sintéticas:

-Plásticos

-Fibras textiles sintéticas

-Poliuretano

-Baquelita

-LDPE (polímeros de baja densidad)

-HDPE (polímeros de alta densidad)

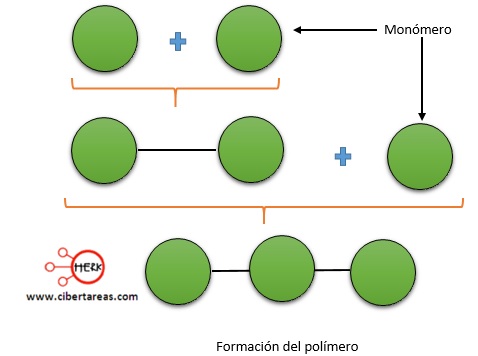

Las macromoléculas y polímeros son términos con significado similar y todo depende del punto de vista desde el cual se les considere, por ejemplo, un polímero orgánico es un compuesto formado por la unión de dos o más unidades moleculares carbonadas que reciben el nombre de monómeros, la unión de dos monómeros da lugar a un dímero, la de tres a un trímero, y así sucesivamente.

Cuando los polímeros contienen cientos o miles de monómeros constituyen moléculas gigantes a las cuales, por su tamaño, se les da el nombre de macromoléculas.

Cuando los polímeros contienen cientos o miles de monómeros constituyen moléculas gigantes a las cuales, por su tamaño, se les da el nombre de macromoléculas.

Al observar el diagrama anterior, las propiedades físicas y químicas de los monómeros, su peso molecular y su estructura, determinan en gran medida las propiedades de los polímeros que con ellos se forman

Cuando los monómeros, por ejemplo, poseen un alto grado de entrecruzamiento, el polímero resultará mucho más difícil de fundir que aquellos que están formados por monómeros sin cruzamiento

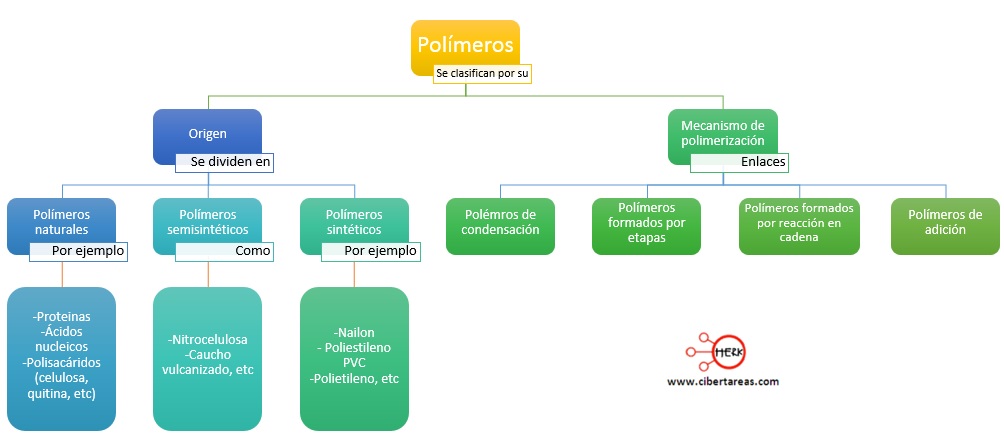

Los polímeros pueden clasificarse de muchas maneras:

-Por su origen

¿QUÉ ES UN PLÁSTICO? (VS UN POLÍMERO)

Algo que comúnmente ocurre en la vida cotidiana es hablar de

plástico y polímero como dos cosas completamente iguales ¿Pero realmente

lo son? ¿Qué es exactamente un plástico o un polímero? Bueno, la verdad es que

usar estos términos como sinónimos es un error en el que se incurre muchas

veces, pero entonces ¿cuál es la diferencia?.

Los polímeros son macromoléculas (generalmente orgánicas)

formadas por la unión de moléculas más pequeñas (casi siempre a través de

enlaces covalentes) llamadas monómeros. Los polímeros no son más que unas

sustancias formadas por una cantidad finita de moléculas que le confieren un

alto peso molecular que es una característica representativa de esta familia de

compuestos orgánicos.

La diferencia radica en que los plásticos son un tipo de

polímero si hablas desde el punto de vista del uso que se le otorgue

a este, entonces podemos clasificar los polímeros en:

- Elastómeros: se deforman mucho al someterlos a un esfuerzo pero recuperan su forma inicial al eliminar el esfuerzo.

- Plásticos: Son aquellos polímeros que, ante un esfuerzo suficientemente intenso, se deforman irreversiblemente, no pudiendo volver a su forma original.

- Fibras: Presentan alto módulo de elasticidad y baja extensibilidad, lo que permite confeccionar tejidos cuyas dimensiones permanecen estables.

- Recubrimientos: Son sustancias, normalmente líquidas, que se adhieren a la superficie de otros materiales para otorgarles alguna propiedad, por ejemplo resistencia a la abrasión.

- Adhesivos: Son sustancias que combinan una alta adhesión y una alta cohesión, lo que les permite unir dos o más cuerpos por contacto superficial.

PLÁSTICOS Y ELASTÓMEROS

•Plásticos termoplásticos: Se

caracterizan porque se ablandan con el calor y se pueden moldear para darle una

gran variedad de formas ,sabiendo que al enfriarse volverá a endurecerse

manteniendo sus características iniciales .

Este proceso de ablandamiento y endurecimiento puede volverse

a repetir cuantas veces se quiera sin que el material modifique su aspecto o

sus propiedades.

EJEMPLOS:

-Polietileno.

-Poloprileno.

-PVC(Cloruro de Polivinilo)

-Acrílicos.

-Nailon.

-Polietileno.

• Plásticos termoestables:

Al calentarlos por primera vez el polímero se ablanda y se

le puede dar forma bajo presión. Debido al calor comienza una reacción química

en la que las moléculas se enlazan permanentemente. Esto se conoce como

degradación. Consecuencia: el polímero se hace rígido permanentemente

y si se calienta no se ablandará si no que se romperá.

EJEMPLOS:

-Baquelita(Resinas Fenólicas).

-Melamina(Formaldehído).

-Poliéster.

- Plásticos elastómeros:

Sustancias naturales o sintéticas dotadas de gran

elasticidad, las macromoléculas tienen una disposición de arrollamiento, que

permite estirarse cuando se le aplica una fuerza de tracción que cuando para

recobra su forma inicial.

IDENTIFICACIÓN DE ELEMENTOS PLÁSTICOS EN EL AUTOMOVIL:

ABS

Nombre del plástico: ACRILONITRILO BUTADIENO ESTIRENO.

Tipo: Termoplástico.

Información: Al calentar en la zona agrietada, se libera la

tensión y suelen aparecer otras grietas que con anterioridad no se apreciaban.

Estructura rígida.

Éste plástico a temperatura de fusión, produce hervidos en

la superficie y es muy deformable.

Con temperaturas inferiores a 10° se agrietan los contornos

de la soldadura, por lo que es preciso calentar previamente la pieza.

Permite se recubrimiento con una capa metálica. Pero también

existe la soldadura química, cuyo proceso es bastante mas sencillo y fiable.

Ejemplo:

Con una pieza de ABS se rascan virutas ,y se unen en un

recipiente adecuado con acetona.

El resultado es una pasta de plástico ABS que se puede

aplicar en cualquier tipo de zona con una paleta o incluso un destornillador.

Lo que se consigue una vez evaporada la acetona es de una

solidez mayor a la de la pieza del plástico original.

Temperatura de soldadura: 300º 350º.

Arde: Bien.

Humo: Muy negro.

Color de la llama: Amarillo anaranjado.

ABS - PC

Tipo: Termoplástico.

Información: Estructura más rígida que el plástico ABS.

Buena resistencia al choque.

Éste plástico a temperatura de fusión, produce hervidos en

la superficie y es deformable.

Temperatura de soldadura: 300º 350º.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo grisáceo.

EP

Nombre: RESINA EPOXI.

Tipo: Termofusible.

Información: Estructura rígida o elástica, en función de las

modificaciones y agentes de curado.

Excelente adherencia en cualquier plástico, excepto los

olefínicos.(PP,PE)

Se puede reforzar con cargas. (La típica fibra de vidrio).

Presenta baja contracción de curado y alta estabilidad

dimensional.

Tiene buen comportamiento a temperaturas elevadas, hasta

180°.

Posee buena resistencia a los agentes químicos.

Su manipulación exige la protección del que lo manipula y

siguiendo la forma de uso del fabricante.

Muy utilizado en el tuning para fabricar y reparar faldones,

parachoques, taloneras, spoilers, alerones, etc.

Temperatura de soldadura: --------.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo.

PA

Nombre del plástico: POLIAMIDA.

Tipo: Termoplástico.

Información: Se alea fácilmente con otros tipos de plásticos

y admite cargas de refuerzo.

Se fabrican en varias densidades, desde flexibles,como la

goma, hasta rígido, como el nylon.

Presenta buenas propiedades mecánicas y facilidad de

mecanizado.

Buena resistencia al impacto y al desgaste.

Éste plástico se suelda con facilidad.

Temperatura de soldadura: 350º 400º.

Arde: Mal.

Humo: No.

Color de la llama: Azul.

PC

Nombre del plástico: POLICARBONATO.

Tipo: Termoplástico.

Información: Presenta muy buena resistencia al choque entre

–30° y 80°.

Muy resistente al impacto, fácil de soldar y pintar. Soporta

temperaturas en horno hasta 120°.

Al soldar se deforma con facilidad y produce hervidos.

Éste plástico en estado puro se distingue por su gran

transparencia.

Temperatura de soldadura: 300º 350º.

Arde: Mal.

Humo: Negro.

Color de la llama: Amarillo oscuro.

PC - PBT

Nombre del plástico: POLICARBONATO POLIBUTUILENO

TEREFTALATO.

Tipo: Termoplástico.

Información: Estructura muy rígida y de gran dureza.

Buena resistencia al choque entre -30° y 80°.

A temperatura de fusión, éste plástico produce hervidos en

la superficie y es fácilmente deformable.

Temperatura de soldadura: 300º 350º.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo grisáceo.

PE

Nombre del plástico: POLIETILENO.

Tipo: Termoplástico.

Información: Estructura muy elástica, con buena recuperación

al impacto.

Plástico con aspecto y tacto ceroso.

Resistente a la mayor parte de los disolventes y ácidos.

El periodo elástico y plástico es mayor que en otros

plásticos.

Poca resistencia al cizallamiento.

A partir de 87° tiende a deformarse.

Muy buenas cualidades de moldeo".

Plástico muy usado el la fabricación de parachoques.

Temperatura de soldadura: 275º 300º.

Arde: Mal.

Humo: No.

Color de la llama: Amarillo claro y azul.

PP

Nombre del plástico: POLIPROPILENO.

Tipo: Termoplástico.

Información: Plástico que posee características muy

similares a las del polietileno y supera en muchos casos sus propiedades

mecánicas.

Rígido, con buena elasticidad.

Aspecto y tacto agradables.

Resiste temperaturas hasta 130°.

Admite fácilmente cargas reforzantes(fibras de vidrio,

talcos ,etc..) que dan lugar a materiales con posibilidades de mecanizado muy

interesantes.

Es uno de los plásticos mas usados en la automoción en todo

tipo de elementos y piezas.

Temperatura de soldadura: 275º 300º.

Arde: Bien.

Humo: Ligero.

Color de la llama: Amarillo claro.

PP - EPDM

Nombre: ETILENO PROPILENO CAUCHO POLIPROPILENO.

Tipo del plástico: Termoplástico.

Información: Estructura elástica, con buena recuperación de

la deformación por impacto.

Su aspecto y tacto es ceroso.

Se suelda con facilidad.

Resistente a la mayoría de los disolventes.

Se daña fácilmente al cizallamiento.

A partir de 90° tiende a deformarse.

En el desbarbado de la soldadura tiende a embotarse con

facilidad.

Éste plástico presenta una mayor elasticidad y resistencia

al impacto que el PP puro.

Temperatura de soldadura: 275º 300º.

Arde: Bien.

Humo: Ligero.

Color de la llama: Amarillo y azul.

PPO

Nombre del plástico: OXIDO DE POLIFENILENO.

Tipo: Termoplástico.

Información: Sin datos para este plástico.

Temperatura de soldadura: 350º 400º.

Arde: Bien.

Humo: No.

Color de la llama: Amarillo claro.

PUR

Nombre: POLIURETANO.

Tipo: Termofusible (*).

Información: * Se puede presentar como termoestable,

termoplástico o incluso elastómetro.

Estructura rígida, semirrígida y flexible.

Resistente a los ácidos y disolventes.

Soporta bien el calor.

Las deformaciones existentes en elementos de espuma flexible

pueden corregirse fácilmente aplicando calor.

Las reparaciones pueden efectuarse con adhesivos de PUR, y

con resinas epoxy.

Se pueden reforzar mediante la adicción de cargas.

Temperatura de soldadura: --------.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo anaranjado.

PVC

Nombre del plástico: CLORURO DE POLIVINILO.

Tipo: Termoplástico.

Información: Admite cantidad de aditivos, que dan lugar a

materiales aparentemente distintos.

Alta resistencia al desgaste.

Estructuras desde rígidas a flexibles.

Este plástico se suelda bien químicamente.

Temperatura de soldadura: 265º 300º.

Arde: Mal.

Humo: Negro.

Color de la llama: Amarillo y azul.

REPARACIÓN DE ELEMENTOS TERMOPLÁSTICOS:

Los

termoplásticos se comportan de forma reversible a la temperatura, son soldables

y se pueden conformar y deformar con calor tantas veces como se precise, por lo

que admiten la reparación por soldadura y conformación, no obstante también se

pueden reparar por adhesivos.

Reparación

de los termoplásticos.

Reparación mediante soldadura:

La reparación

por soldadura consiste en la unión del material mediante la aplicación de calor y un material de aporte exterior. Una

vez alcanzada la temperatura de soldadura,

los materiales se funden y se produce la unión del material base de la

pieza con el material de aporte

exterior. Las pautas principales a cumplir son dos: los materiales de la varilla de aporte y de la pieza han de ser

de la misma naturaleza, y la temperatura de

soldeo debe ser la adecuada. Una temperatura inferior da lugar a uniones

de escasa resistencia y una temperatura

superior puede degradar el material, por lo que el soplete de aire caliente se regulará en función del

tipo de plástico de la pieza. El equipo

básico para acometer este tipo de reparación es un soplete de aire

caliente, taladro con broca y fresa,

lijadora y las varillas de diferentes materiales plásticos para soldar. La resistencia mecánica

conseguida en la unión es óptima, por lo que es

conveniente utilizar este método siempre que las condiciones lo permitan

y se trate de plásticos termoplásticos.

Reparación mediante adhesivo:

La reparación

por adhesivos consiste en unir las superficies mediante la aplicación de un

adhesivo con afinidad a los sustratos, de forma que se produce su anclaje a las

superficies. En esta reparación el aspecto fundamental es la idoneidad del

adhesivo utilizado, así como la preparación de las superficies a unir, ya que

los plásticos son materiales de baja tensión superficial y por lo tanto de

difícil pegado. Los sistemas de reparación del mercado suelen llevar varios

adhesivos para adaptarse mejor a cada tipo de sustrato y a los diferentes

grados de rigidez que pueden presentar los materiales. Para que la unión

mantenga cierta continuidad, el adhesivo ha de tener una rigidez lo más

parecida posible al sustrato que está uniendo. Los adhesivos suelen ser en base

a poliuretano, a resinas de epoxi, o de poliéster, y junto a ellos los

fabricantes suelen suministrar unos productos específicos para plásticos,

limpiadores e imprimaciones, que se utilizan para mejorar la adhesión a los

sustratos. Los componentes básicos del equipo de reparación por adhesivos lo

forman el adhesivo y productos complementarios, más un taladro con broca y

fresa, lijadora y espátulas para la aplicación de los adhesivos. La ventaja de

este método es su versatilidad, pudiéndose utilizar para todos los tipos de

plásticos, termoplásticos, termoestables y elastómeros.

Refuerzos a las reparaciones y soldaduras:

Dependiendo de

las características, localización y esfuerzos que vaya a soportar la pieza,

podrá ser necesario reforzar la zona reparada para proporcionar mayor

resistencia a la unión. El método más utilizado consiste en aplicar una serie

de cordones transversales por el interior o cara no vista de la pieza. Otro

método con el que se obtienen buenos resultados es la inserción, en la propia

pieza, de una malla metálica de acero o aluminio, a modo de refuerzo. Se

inserta por la parte interna o zona no vista de la pieza. Para ello, se

calienta la zona y, presionando la malla, se introduce en la pieza.

Posteriormente, también se pueden aplicar unos cordones de soldadura

transversales, consiguiéndose un aumento adicional de la resistencia.

Reparación mediante soldeo de grapas:

El equipo de

soldeo de grapas, es un sistema que mediante resistencia térmica funde

diferentes grapas metálicas en la zona a reparar del plástico, no siendo

necesario identificar el tipo de plástico que se quiere reparar.

La grapa

metálica se calienta por el efecto de la resistencia eléctrica que opone al

paso de la corriente de la pistola y mediante una suave y controlada presión,

que se realiza empujando la pistola, se provoca que la grapa se introduzca en

el interior de la zona dañada del plástico, en la fisura, consiguiendo que la

zona quede más reforzada. Se pueden colocar grapas de diferentes tipos y

grosores y en cantidad determinada, según el daño que presente la pieza.

La grapa

metálica, durante la fase de soldadura, puede llegar a alcanzar una temperatura

cercana a los 500ºC, por ello es conveniente utilizar guantes de protección

durante el trabajo.

Reparación de termoplásticos mediante el método de la

acetona:

El método

químico de reparación, también conocido como soldadura química, se emplea en la

restauración y reparación de piezas de materiales termoplásticos,

principalmente ABS, SAN, ASA, PS, PC, PMMA Y PPE.

Este tipo de

reparaciones son apropiadas para pequeñas fisuras, desprendimiento de patillas,

pequeñas roturas con falta de material, etc. El método de trabajo a seguir

variará, dependiendo del tipo de daño.

Por ejemplo, las

grietas o fisuras se reparan utilizando una jeringuilla, introduciendo una

cantidad de disolvente, bien sea acetona o cloroformo, apropiada para

interaccionar con los bordes de la grieta, quedando éstos conpletamente unidos

tras la evaporación del disolvente.